Una vez puesta en marcha las 5S como explique en los post anteriores, nos quedaba otro punto a tener en cuenta, este era que había que estandarizar las herramientas, documentos y útiles a tener en cada puesto y el resto guardarlo en otra parte o si no era útil tirarlo.

Así creamos una hoja A3 en el que figuraban las herramientas, útiles y documentos a tener en cada puesto con una fotografía de los mismos.

De este modo el operario no tenia que recordar sino echar un vistazo y comprobar.

La sorpresa fue que teníamos 4 veces más herramientas de las necesarias, ya que como estaban “perdidas” se compraron de mas.

Las sobrantes se guardaron en los armarios de maquinaria para mantenimiento y los operarios solo se quedaron las necesarias en sus puestos de trabajo.

Sin embargo un desafió era que los propios operarios efectuaran la limpieza de sus puestos de trabajo, ¿cómo íbamos a lograrlo?

En primer lugar estandarizamos que 10 minutos antes de la hora de salida debían limpiar su puesto, recoger sus herramientas y efectuar las tareas generales encomendadas, para ello instalamos un sistema llamado kamishibai para asegurar la limpieza y el orden.

El kamishibai es básicamente un sistema de tarjetas que se coloca en la zona de trabajo del operario indicando las actividades que tiene que realizar aparte de su trabajo normal, pueden ser diarias, semanas o mensuales.

La parte delantera es de color blanco y da una pequeña explicación de la tarea a realizar, la parte posterior es de un color llamativo. El operario debe comprobarlas antes de terminar su turno o en las horas especificadas.

Quien también lo revisa es el encargado y si hay acciones sin realizar se le da la vuelta a la tarjeta para que quede bien claro que algo está mal hecho. El operario al regresar sabe que ha dejado algo sin hacer y que su encargado lo sabe. Esto permite que se cercioren la próxima vez para evitar sanciones. A la 3ª vez el operario tendrá una sanción.

La estandarización se puso en marcha también en las oficinas, de tal forma que existieran procedimientos escritos con fotos o copias de las pantallas de ordenador y que pudieran ser fácilmente seguidos por una persona que no hubiera realizado nunca el trabajo.

Así, en caso de que alguien no asistiera por enfermedad o vacaciones, cualquiera del equipo podía realizar su trabajo sin tener que dejarlo pendiente, hasta que el titular volviera, simplemente siguiendo las instrucciones.

Estas estaban hechas para que un niño de 9 años pudiera entenderlas.

Para tener control visual de todos los temas pendientes, cada operario (incluido los de administración) tienen una pizarra delante de su puesto de trabajo donde tienen la responsabilidad de apuntarlos.

Así, en caso de que uno falte por cualquier motivo, los demás saben de qué se trata y pueden realizar las acciones necesarias.

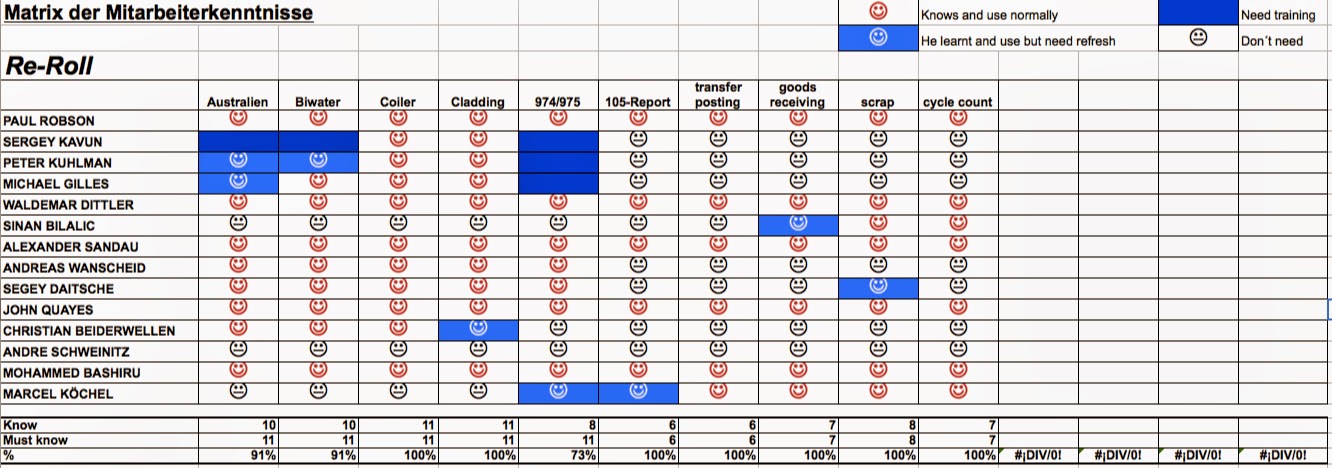

Esto nos hizo plantearnos una matriz de riesgo de procesos, la cual indicaba cuantas tareas sabia hacer el personal y donde estaba el mayor riesgo.

En base a ella empezamos a formar al personal empezando por las tareas que suponían un mayor riesgo.

El mismo tipo de procedimientos estandarizados se pusieron en marcha para el mantenimiento, de tal modo que hubiera un procedimiento escrito y con fotos de las tareas a realizar.

Además, en cada puesto de trabajo hay una tarjeta que indica la fecha del último mantenimiento y la del próximo.

¿Cómo controlábamos la producción con control visual?

El tablero adjunto, indica los nombres de los operarios y las secciones en las que tenían que trabajar, así como el horario.

De este modo los operarios no tenían que estar esperando a recibir instrucciones, respecto a donde tenían que trabajar cuando terminaran su trabajo en la sección inicial.

La delimitación de las zonas y las pizarras han permitido que todo esté en su sitio y que las prioridades sean claras.

Un ejemplo de esto se produce en la zona de recepción.

Si estábamos esperando un material para un pedido concreto, normalmente nos enterábamos de que había llegado cuando todos los productos estaban recepcionados, inspeccionados y ubicados, normalmente demasiado tarde para poder enviarlos al cliente en el mismo día.

Para evitarlo, en la pizarra de entradas indicábamos el producto esperado, la fecha de llegada del camión prevista y la planta de la que venía.

Por tanto los operarios de recepción tenían que verificar primero el origen de la mercancía, y verificar en la pizarra si había algún producto urgente que recepcionar, si ese era el caso, efectuaban la recepción de ese producto, y lo llevaban a la zona de preparación de pedidos para que se enviara inmediatamente.

Posteriormente seguían recepcionando el resto de productos no urgentes.

El siguiente paso era definir la demanda, el takt time y los supermercados, buffer y safety stocks, lo cuento en el próximo post.

Saludos.

Luis Perona

No hay comentarios:

Publicar un comentario

Por favor añade tus comentarios sobre lean, preguntas, dudas, etc.

Gracias Luis Perona