Mucha

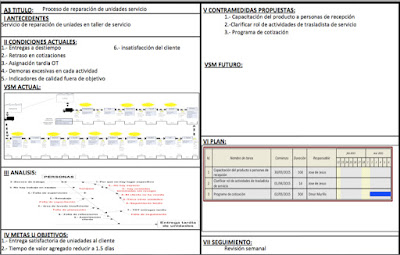

gente que empieza a trabajar en lean cree que trabajar con un diagrama A3, es

mas o menos rellenar una serie de casillas dentro del formato, pero eso no es

lo que se pretende.

El

A3 es un sistema para utilizar el método PDCA (Plan-Do-Check-Act), y de ese

modo pensar mas detenidamente y compartir la sabiduría de cada proceso con el

resto de operarios.

Lo

primero que tenemos que pensar es para que utilizamos un A3, no es para que

quede bonito en un panel, y podamos enseñárselo a las visitas, mas bien es una

herramienta que nos permite resolver un problema.

De

ese modo las distintas casillas del A3 nos van a permitir profundizar en el

problema e identificar las claves del mismo.

Independientemente de si el problema es de calidad, seguridad, productividad,

coste, o cualquier otra cosa, vamos a poder ver si estamos creando valor

añadido o desperdicio.

Cuando

tu entiendes el propósito del A3, clarificas el problema por medio de

preguntar: ¿Que problema queremos resolver?

Para

saberlo tienes que fijarte en el objetivo que quieres conseguir y el estado

actual en el que estás. El problema que quieres resolver es la diferencia entre

el objetivo y el estado actual.

Para

ello, tenemos que evaluar la situación actual en €, en %, en PPM´s, etc., algo

que sea medible. No podemos decir solo mejorar, ¿mejorar que? Que sea medible.

Y

ahora hacemos lo mismo con el objetivo, midiendo adonde queremos llegar en €

,% ,

PPm´s, etc.

Una

vez que ya está el problema clarificado, tenemos que dividirlo en partes que

podamos manejar mas fácilmente. Aquí entran las casillas del A3.

Ojo,

tenemos que crear un A3, para cada problema, no podemos crear un A3 para varios

problemas, porque solo crearemos mas confusión.

La

clave es similar a comerse una pizza, ¿que es lo que hacemos? Dividir la pizza

en porciones, y nos comemos una porción y quizás después otra y si hay mucha

hambre otra.

Pero

no nos comemos toda la pizza de golpe, si lo hiciéramos nos sentaría mal.

Así

que vamos a comernos la primera porción de la pizza.

Lo

primero es hacer un diagrama Ishikawa o de raspa de pescado para saber la causa

del problema.

En

ese caso para identificar mejor el problema podemos utilizar la técnica de los

5 porqués. No me extiendo en esa herramienta porque tenéis mas post en el blog

que lo explican.

No

intentes identificar la clave del problema por ti mismo, porque solo tendrás

una visión parcial, apóyate en el resto del equipo, para poder tener distintos

puntos de vista, sobre todo de los operarios de mas experiencia que

probablemente se darán cuenta de cosas que tu no has apreciado.

Ahora

que ya sabemos la clave del problema, tenemos que poner las medidas para

resolverlo.

Eso

engloba lo que los americanos llaman las 4W, What=Que, Who=Quien, When=Cuando, How=Como.

Tenemos

que asignar el que (what) hay que hacer para resolver el problema, el quien

(who) lo va a resolver (puede ser una persona, o un grupo de trabajo), el

cuando (when), la fecha limite para hacer y las fechas intermedias para ver los

logros, y finalmente el como (How) lo van a hacer (definiendo pasos

intermedios)

Parece

sencillo, pero no lo es tanto, ya que en ocasiones el QUE, puede tener muchas

consecuencias, y afectar a muchas personas, por eso antes de hacer algo tenemos

que tener claro que es efectivo, es factible, no supone un coste excesivo, no

tiene impacto negativo en otras áreas como calidad, o servicio al cliente y

sobre todo no hay riesgos para la seguridad del personal.

Cuando

ya lo tengas claro, informa a todas las personas que puedan estar afectadas, no

vaya a ser que les crees un problema mayor del que estas resolviendo.

Ahora

según hayas puesto en marcha las medidas para solucionar el problema, verifica

que realmente resuelve el problema, si es así, entonces te servirá para crear

el nuevo estándar del proceso.

La

gran ventaja de esta herramienta es, todo el trabajo que hace el equipo para

cada paso, es una herramienta que nos ayuda a pensar.

Pensar

en definir el problema, por medio del Ishikawa y los 5 porqués.

Pensar

en definir como resolver el problema.

Pensar

en que, quien, cuando, y como resolver el problema.

Pensar

en que personas están afectadas y en los potenciales problemas que podamos

crear.

Por

eso es una herramienta tan potente, porque no es solo rellenar casillas, sino

reunirse alrededor de una hoja de papel para definir que hacer.

La

segunda gran ventaja del A3 es que nos permite de un vistazo saber como

resolver un problema, y nos sirve para definir un nuevo estándar, pero además nos

sirve como base para crear un nuevo A3 para el siguiente problema.

Por

decirlo de otra manera es como tener una caja de herramientas que nos permite

usar las diferentes herramientas para cada problema, el destornillador, el

martillo, el metro, etc.

Como

siempre las herramientas lean, son solo eso, herramientas. Son tan útiles como

fueron los rifles para los indios norteamericanos. Aprendieron a usarlos pero

no supieron hacer un ejercito, por eso perdieron la guerra.

En nuestro

caso, las herramientas por si solas no sirven, tenemos que aplicar la filosofía

lean, de ir al GEMBA y ejecutar KAIZEN.

Saludos.

Luis

Perona.

No hay comentarios:

Publicar un comentario

Por favor añade tus comentarios sobre lean, preguntas, dudas, etc.

Gracias Luis Perona