En este caso quiero añadir un post de un amigo llamado Jesús Fernandez que amablemente me ha permitido publicar este caso práctico de lo que es un POKA YOKE y los problemas que su ausencia pueden ocasionar. Si queréis contactar con el podéis hacerlo en leanfacil@gmail.com

Creo que os gustará.

LIMUSINA DE OBAMA ES REMOLCADO

El pasado mes de marzo de 2.013 el

presidente de EEUU, Obama visitó Israel. Su limusina denominada LA BESTIA es un

coche formidable concebido únicamente para él y del que sólo existen 2

unidades. El coche blindado de la marca Cadillac posee unas características

excepcionales.

Sin embargo, algo le ha sucedido a dicho vehículo

cuando la grúa se lo ha llevado. ¿Qué le habrá sucedido?, lo habrán saboteado,

necesitará una revisión, tal vez una sufrido una avería, un ataque,….

La respuesta es mucho más simple,

sencillamente en el repostaje al coche le han puesto NAFTA (gasolina) en vez de

gasóleo convencional. Pero cómo puede sucederle esto al coche del presidente de

los EEUU. La respuesta es muy sencilla, igual que a la mayoría de los mortales

cuando repostamos.

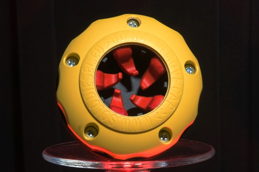

El problema es que a estas alturas del siglo

XXI la mayoría de los coches no tienen un sistema para evitar la equivocación

al intentar cargar el carburante incorrecto. Sólo BMW desde hace un año

incorpora un dispositivo antierror en todos sus modelos. Este sistema se

denomina genéricamente POKAYOKE. Son por lo general sistemas sencillos, de bajo

coste, que impiden que aunque tengas un mal día no te puedas equivocar al

ejecutar una operación, o en caso de que la pieza no cumpla una propiedad no

pueda ser procesada en el siguiente puesto de trabajo. Generalmente a los

POKAYOKES se le denominan sistemas antitontos, porque no te permiten el error

aunque quieras.

Pues bien, la ausencia del POKAYOKE en el

depósito de combustible (coste unos 60$) ha hecho que un coche de 210.000.000 $

no esté operativo.

A un coche que consume gasóleo es más fácil

cargarle gasolina porque el boquerel al ser más pequeño no es fácil percatarse.

Por el contrario, hechar gasóleo en un coche de gasolina es más difícil porque el

boquerel no entra en la boca del depósito, porque tiene mayor diámetro.

A muchos, nos puede parecer raro tal

confusión. Pero imaginad, que una pareja se intercambia habitualmente el coche

y son de distinto tipo de combustible, o el coche particular y de la empresa

son de distinto carburante. En estos casos, en un mal día no sería de extrañar

que se diese la fatal confusión.

Una vez cometido el desliz que consecuencias

hay? Hay 2 consecuencias con sus costes:

1.

Coste de reparación

2.

Coste de oportunidad

1. Coste de reparación. Es el coste de

subsanar el problema. Lógicamente no tendrá el mismo coste percatarse

inmediatamente del fallo antes de encender el vehículo que cuanto este ya haya

circulado unos kilómetros. En este último caso habrá que limpiar el motor.

2. El

coste de oportunidad muy a menudo no se tiene en cuenta o se infravalora. Por

ejemplo, si vamos de vacaciones y pinchamos una rueda. El peder media hora en

el cambio no supondrá más que un retraso en llegar a ese idílico destino. Pero

si vamos justos de tiempo para coger un avión y pinchamos, las consecuencias

pueden ser mucho peores: pérdida del vuelo y ese contrato de negocios por el

que se había luchado tantos años.

En el caso de Obama, quizás haya llevado

consigo el segundo coche oficial y las consecuencias habrán sido menores. O por

el contrario, tubo que variar su agenda en ese país al no disponer de otro

vehículo de características de seguridad similares.

En otra ocasión Obama ya tuvo otro percance

con LA BESTIA en Irlanda. El coche quedó atrapado en una entrada debido a un

cambio de rasante del pavimento. Seguramente si se hubiese hecho un buen

estudio A.M.F.E. (análisis modal de fallos y efectos) antes de la fabricación

del vehículos estos defectos no habrían existido.

Como veis los poka yoke están en todas partes, también en nuestros ordenadores, fíjate en los cables que entran a tu ordenador, el del ratón y el del teclado son de diferentes colores y formas para evitar que te equivoques.

Si estas cosas se hacen para asuntos de la vida diaria como los ordenadores que utilizamos, ¿por que no se hace en las empresas?

Solo hay una respuesta, no nos paramos a pensar en los errores que se cometen y no utilizamos un sistema que permita evitarlos.

Desde aquí quiero dar las gracias a todos los que seguís este blog, después de unos 2 años desde que empecé a escribirlo lo habéis visitado mas de 100.000 veces y eso me permite ver que los seguidores de lean sois muchos y de todas partes del planeta.

Saludos.

Luis Perona.