Como se ha explicado anteriormente uno de los mayores problemas a los que nos enfrentábamos era nivelar la producción, en ocasiones estábamos desbordados y en otras prácticamente parados.

¿Como podíamos nivelar la carga de trabajo?

Los sistemas explicados antes de flujo y pull nos permitían nivelar una parte, pero en días en los que había muy poco trabajo no eran efectivos, ¿que podíamos hacer?

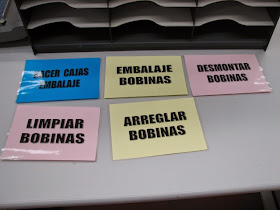

Una de las ideas que pusimos en marcha fue la de definir todas las tareas auxiliares que hay que hacer en el almacén o en la zona de producción y crear unas instrucciones de trabajo standard de diferentes colores que se pudieran asignar a aquellos operarios con una carga baja de trabajo.

Así por ejemplo, decidimos que debíamos tener una cantidad mínima de stock de cable ya cortado a una longitud con gran demanda como eran bobinas con 500m.

De esta forma definimos un buffer stock y una cantidad máxima a mantener en stock.

Por tanto en los momentos de menor cantidad de trabajo en la zona de corte, el runner dejaba en el heijunka box una orden de corte para efectuar la cantidad de bobinas de 500m para stock necesaria.

También había tareas como efectuar los recuentos cíclicos de stock, desmontar bobinas que se retornaban a fabrica para ser reutilizadas, reciclar bobinas que algunos clientes nos devolvían, montar cajas para embalar, etc.

Así para cada una de estas tareas creamos unas instrucciones de trabajo y según el volumen de trabajo las dejábamos en el heijunka para que los operarios las efectuaran.

De esta manera nivelábamos el trabajo y cuando llegaban muchos pedidos no teníamos que perder tiempo de producción con tareas accesorias como las anteriores.

Una de las herramientas que nos ayuda a nivelar la producción es un heijunka box, este es un casillero ordenado por horas en el que podemos dejar los documentos para que los operarios sepan lo que tienen que hacer en cada momento y no esperar a que el responsable les diga que tienen que hacer o en que secuencia.

Nosotros utilizábamos 3 heijunka boxes, una en la zona de expediciones en la que se dejaban los pedidos a preparar, de tal forma que estaba dividida en la parte superior para picking y en la inferior para packing.

De esta manera dejábamos en la parte superior los pedidos para efectuar el picking y el operario al terminarlo lo dejaba en la inferior para que otro efectuara el packing. De ese modo teníamos un doble control que reducía mucho los errores.

Como cada operario tenia un sello con su numero de empleado y la misma persona no podía efectuar ambas operaciones para el mismo pedido, era muy sencilla la trazabilidad de las operaciones ya que en albarán aparecían los sellos de cada operario.

En el heijunka de montaje se dejaban las ordenes de producción para indicar los cables a montar y los kits a preparar de tal forma que los operarios veían las prioridades y el tiempo que tenían para efectuar ese trabajo según el horario del casillero.

En la zona de corte se hacía lo mismo dejando las ordenes de corte que indican que cables cortar y en que longitudes.

Este sistema redujo en un 90% el tiempo perdido en esperas por parte de los operarios por no saber que hacer o en que prioridad.

Luis Perona

No hay comentarios:

Publicar un comentario

Por favor añade tus comentarios sobre lean, preguntas, dudas, etc.

Gracias Luis Perona