Equilibrio

de la línea

Es el

proceso por el que podemos distribuir los elementos de trabajo dentro del flujo

de valor para conseguir alcanzar el takt time.

Veamos un

ejemplo, supongamos que tenemos las siguientes operaciones:

Operación

a= 60"

Operación

b= 5"

Operación

c = 72”

Operación

d = 65"

El tiempo

total (total cycle time)= 202"

El takt

time que teníamos era de 60"

Si

dividimos el tiempo total por el takt time (202/60) nos da la cantidad de 3.36,

esa es la cantidad de operarios que se necesitan.

Como no

podemos utilizar un porcentaje de operario y la cantidad decimal es menor al

50%, la cantidad de operarios a utilizar en este proceso es de tres.

Si

multiplicamos los tres operarios por el takt time nos da el nuevo tiempo de

ejecución (3* 60"= 180").

Sin

embargo al equilibrar la línea siempre se considera al menos un 10% de

eficiencia (180"*10% eficiencia=

18").

Si

restamos al takt time ese tiempo de eficiencia (180"-18"=162")

nos da el nuevo tiempo de ciclo

(162")

Por tanto

ahora tenemos una cantidad de tiempo a ser reducida debido al equilibrado de la

línea (202"-162"=40" a ser reducidos)

El nuevo

takt time es igual al nuevo tiempo de ciclo dividido por la cantidad de

operarios (162"/3 operarios= 54").

Celdas en

U

Las celdas

en U son unidades de trabajo donde las maquinas y el personal están colocadas

según la secuencia de trabajo, pasando de una a otra la producción de manera

fluida y rápida, limitando los desplazamientos y consiguiendo que un operario

atienda varias maquinas.

Las celdas

permiten efectuar las operaciones para completar un producto o la mayoría de

las actividades de trabajo, hay en ellas operarios multitarea que pueden

trabajar en distintas áreas, se asignan recursos según se necesite.

Las celdas

permiten a los operarios producir y transferir piezas una a una con una mejora

en la seguridad y una reducción de esfuerzo considerable.

Hay que

tener en cuenta que la clave es la reducción de los tiempos de cambio y el

mantenimiento preventivo para evitar averías que nos paralicen.

El diseño

en células reduce los costes y permite flexibilidad para entregar al cliente

La

dirección de producción siempre ha querido tener unos estándares de tiempo para

poder calcular el ritmo de la producción. Estos han servido para fijar las

primas de producción por individuo, sin embargo ahora esas primas no tienen

sentido, se necesitan primas por trabajo en equipo ya que la idea es que un

operario pueda trabajar con varias maquinas.

Hay que

desarrollar sistemas de incentivos sencillos y que premien el esfuerzo del

equipo sobre el individual .

Nivelar, Heijunka

box

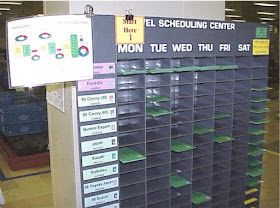

El

heijunka es un casillero donde se visualiza la familia de productos, las

ordenes de trabajo para alcanzar la demanda diaria se representan por tarjetas

kanban.

Este

sistema permite responder a la pregunta respecto a la necesidad de lotes para

representar la demanda del cliente y las variaciones en el proceso, se aplica

durante la implementación de los procesos de equilibrado del flujo.

Hasta aquí

hemos visto las herramientas mas importantes, ¿ahora bien como las aplicamos?

Saludos

Luis Perona

No hay comentarios:

Publicar un comentario

Por favor añade tus comentarios sobre lean, preguntas, dudas, etc.

Gracias Luis Perona