Vistas de página en total

sábado, 27 de junio de 2015

Picking se escribe con U.

jueves, 18 de junio de 2015

KPI ¿y eso que es?

Así, si nuestro objetivo es entregar el 98% en fecha podemos analizar cada mes, semana o día como estamos entregando.

viernes, 5 de junio de 2015

Check list 5S

Las 5 S es una de las herramientas para empezar a eliminar muda, consisten en 5 palabras japonesas que empiezan por S.

Seiri = Limpiar

Te has

preguntado ¿por que el ejercito pone tanta atención en la limpieza?

Porque limpiar las partes es la mejor forma de ver posible daños y prevenir averías, y cuando te estás jugando la vida, es mejor no tener averías.

La limpieza es

la parte esencial de comprobaciones y mantenimiento

¿Están todas las herramientas en su sitio según el panel?

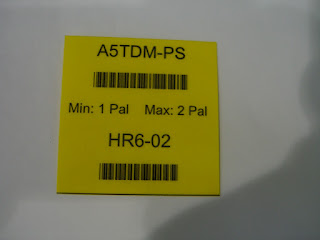

¿Están los pallets, cajas y consumibles en su sitio?

Seiso= Organizar y comprobar.

Si no organizas y compruebas diariamente que las cosas están

en su sitio, veras como pierdes mucho tiempo en encontrarlas.

-Check list.

Seiketsu= Estandarizar.

Hay que crear sistemas sencillos para

que la gente se acostumbre a usarlos.

-Check list.

¿Tenemos procedimientos estándar tan claros y sencillos que

puede entenderlos un niño de 9 años?

Shitsuke= Habito y disciplina.

Fundamental para que el

sistema funcione.

-Check list.

Este es un check list sencillo pero si lo pones en

practica veras como apareces una gran cantidad de Muda y podrás empezar a

eliminarlo.

¿Te ha parecido interesante? ¿Quieres mas información?

Una de las mejoras formas de reducir tus costes es aprender de otros sectores y negocios que ya han pasado por ese proceso como los grandes fabricantes que han tenido éxito, eso te permitirá mejorar el servicio, tener el nivel de inventario adecuado y reducir tus costes.

Estas empresas han aplicado Lean 6-Sigma, por ello nuestro objetivo es enseñar a las empresas a trabajar con los mismos sistemas.

No lo dudes, ahora es el momento de actuar, puedes hacer algo y batir a tu competencia o no hacer nada y seguir como hasta ahora, pero si estás decidido a ganar dinero, contacta con nosotros en info@excelean.com o a través de nuestra web Excelean.com

Kaizen caso práctico

Kaizen caso práctico 1

Una de las partes mas interesantes de toda la filosofía lean es la del kaizen, ya que aquí es donde hay que utilizar la imaginación y busca...

Lean aplicado a Logística

Entradas populares

Etiquetas

Blog Archive

-

►

2017

(26)

- ► septiembre (2)

-

►

2016

(46)

- ► septiembre (4)

-

▼

2015

(31)

- ► septiembre (4)

-

►

2014

(47)

- ► septiembre (4)

-

►

2012

(124)

- ► septiembre (1)

-

►

2011

(216)

- ► septiembre (27)

Mi lista de blogs

-

Diferenciación. Hazlo mejor - Una de las cosas que cambió cuando llegó Internet, especialmente desde que Amazon empezó a formar parte de nuestras vidas, es que la oferta se ha convert...Hace 17 horas

-

II Workshop de Business Intelligence en la Administración Local - El *II Workshop de Business Intelligence en la Administración Local* organizado por Proyectos Gestión Conocimiento en el Tecnocampus de Mataró ha sido un ...Hace 6 años

-