En el ultimo post hablábamos de como se había creado un sistema kanban y como se secuencíaban las ordenes de trabajo mediante un casillero llamado heijunka.

Pero para

poder utilizar el heijunka alguien tiene que rellenar el casillero con las

ordenes de trabajo, y para poder utilizar el sistema kanban alguien tiene que

reponer el material que falta, ¿quien es esa persona?

El runner.

¿Que hace

el runner?

El runner

es una persona que como indica el termino en ingles se pasa el día corriendo,

esto se debe a que es la persona que actúa como marcapasos del sistema,

aumentando y disminuyendo el nivel de trabajo para que haya un flujo lo mas

constante posible.

En

nuestro caso tenemos 2 runners debido a la singularidad del cable.

El runner

de cable es la persona que crea las ordenes de corte de acuerdo a los pedidos y

a las prioridades de expediciones (las rutas de larga distancia tienen que

estar terminadas antes que las locales)

Esta

persona sabe la capacidad de las maquinas de corte, que bobinas de cable

conviene utilizar para dejar la menor cantidad de cable en las mismas y de esa

forma liberar espacio y la secuencia en la que hay menores cambios de

maquina a realizar.

De esa

manera el genera las ordenes de corte y las deja en el heijunka.

Una vez

están allí, el carretillero trae todas las bobinas seleccionadas y las deja en

la zona de corte para que los operarios vayan realizando los cortes

correspondientes. Una vez que ha traído el cable, vuelve a dejar las ordenes en

el heijunka y son los operarios de corte los que van retirándolas para empezar

a trabajar.

El

runner, el carretillero y los operarios tienen horarios distintos.

Así el

runner se va una hora mas tarde que el resto, y en esa hora prepara todas las

ordenes necesarias para el día siguiente (al menos para cuatro horas del día

siguiente).

El

carretillero entra una hora antes que los operarios de corte, y en esa hora ya

puede aprovisionar el cable necesario, antes de que vengan los operarios de

corte.

También

repone las bobinas vacías en el supermercado de corte utilizando las tarjetas

kanban.

Una vez

los operarios empiezan a trabajar, ya tienen toda la documentación en el heijunka

y todo el cable listo en la zona de corte para empezar a trabajar.

¿Como

sabe el runner el tiempo que se emplea en el corte para nivelar la carga de

trabajo?

Por medio

de una matriz con tiempos de corte para cada maquina en la que se considera el tipo de cable y longitud indicando los

tiempos de cambio de utillaje, así programamos el tiempo estimado de corte.

En esa

matriz se introduce el tipo de cable y la longitud a cortar y automáticamente

tenemos el tiempo teórico necesario, de ese modo podemos asignar mas o menos

ordenes en un casillero del heijunka (normalmente están divididos en periodos

de 30 minutos).

El runner

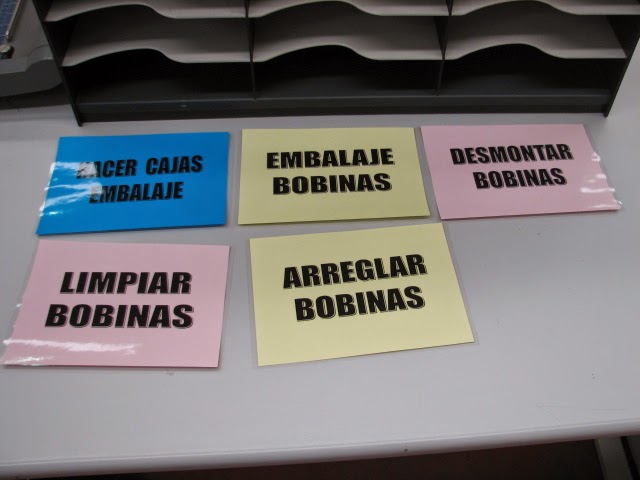

de expediciones, hace algo parecido.

Al irse

una hora mas tarde que los operarios, puede empezar a generar todos los

(albaranes) y la lista de picking para efectuar el aprovisionamiento.

Recoge

todas las tarjetas kanban de los supermercados de montaje, kits y expediciones y

junto a la lista de picking repone todo el material a sus supermercados.

En el

caso de expediciones puede que haya productos en la lista de expediciones que

no se dejan en los supermercados por su volumen (no caben en la estantería

dinámica) o por ser de muy baja rotación.

Sin

embargo son necesarios para efectuar el picking del pedido, en este caso el

runner lo deja en una zona adyacente al supermercado de expediciones.

Una vez

terminada la reposición deja los albaranes en los casilleros correspondientes

de expediciones, utilizando la misma matriz que el runner de corte pero para expediciones.

Al día

siguiente los operarios de expediciones pueden empezar a trabajar de inmediato

ya que tienen la documentación en el heijunka y los productos en el

supermercado de expediciones.

Esto ha

permitido sincronizar la actividad de producción (corte, montaje, kits,

embalaje) con la de expediciones eliminando las demoras y esperas para preparar

los pedidos.

¿Quienes

deben ser los runners?

Aquellas

personas que mas experiencia tengan en el puesto y que puedan nivelar la carga

de trabajo, además en caso de que físicamente repongan los productos en los

supermercados, deben ser los mas hábiles para poder hacerlo lo mas rápido

posible.

¿Con que

frecuencia deben reponer?

Depende

del volumen de trabajo y la rapidez con que aparezcan tarjetas kanban en los

supermercados. Pero para un centro de distribución, se efectúa cada 4 horas.

Si la

reposición de kanban es demasiado frecuente, quizás debamos aumentar la

cantidad de unidades del kanban y aprovisionar cantidades mayores.

Mas

información sobre el papel de los runners y team leaders en mi libro

ExceLEANcia, este es el enlace para adquirirlo.

Saludos.

Luis Perona